设计・及制造现场用

主要条件的换算式

- ① 原動動力(kW)

- ② 回転比(u)

- ③ 軸間距離

- ④ 模数(m)

- ⑤ 齿先円直径(D)

- ⑥ 齿底円直径(G)

材料的决定

材料的决定。一般材质以其机械性质和特长的不同来决定(参照表1)。

例如,树脂齿轮和不锈钢齿轮的啮合,就是利用树脂的自给油特性和不锈钢的热传递行以及两相的耐腐蚀特性的传递方式。

表1: 齿轮使用材料的一般特长

| 项目 | MC尼龙 (MC901) |

聚缩醛 (POM) |

快削黄铜 (C3604) |

不锈钢 (SUS303/304) |

机械构造用碳素钢 (S45C) |

机械构造用碳素钢 (S45C高频淬火) |

|---|---|---|---|---|---|---|

| 比重 | 1.16 | 1.42 | 8.50 | 7.93 | 7.87 | 7.87 |

| 硬度 | 120HRR | 119HRR | 80HV以上 | 10HRC以下 | 12HRC以下 | 51~55HRC |

| 连续使用温度 | -40~120℃ | -45~96℃ | - | - | - | - |

| 特长 | 自给油性・轻量・ 耐磨损伤 |

自给油性・轻量・ 寸法安定性 |

耐食性・热传导性・ 展延性 |

耐食性・热传导性 | 通用性 | 通用性・耐久性 |

| 使用用途 (一般材质) |

轻负载 | 轻负载 | 轻负载 | 轻负载~中负载 | 轻~高负载 | 中~高负载 |

模数的决定

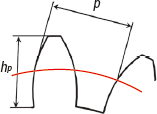

模数(m)是表示齿大小单位。一般,负载越高越容易采用模数大的齿轮(参照表2)。

表2:节距・齿轮比较表(mm)

| 模数 m |

节距值 p=m×π |

齿高 hp=m×2.25 |

|---|---|---|

| 0.5 | 1.5708 | 1.1250 |

| 0.8 | 2.5133 | 1.8000 |

| 1.0 | 3.1416 | 2.2500 |

| 1.5 | 4.7124 | 3.3750 |

| 2.0 | 6.2832 | 4.5000 |

| 2.5 | 7.8540 | 5.6250 |

| 3.0 | 9.4248 | 6.7500 |

※只有同一模数的齿轮才能啮合。

驱动齿轮齿数的暂定

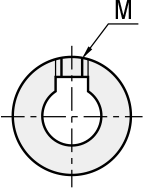

螺纹孔・键槽孔尺寸表

螺纹孔规格如下,请参考。

螺纹孔尺寸表

| 轴孔直径 PH7 |

M (粗牙螺纹) |

附件 固定螺丝 |

|---|---|---|

| 3~5 | M3 | M3×3 |

| 6~12 | M4 | M4×3 |

| 13~17 | M5 | M5×4 |

| 18~30 | M6 | M6×5 |

| 31~45 | M8 | M8×6 |

| 46~56 | M10 | M10×8 |

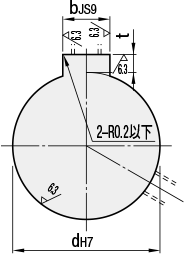

键槽孔规格如下,请参考。

N:槽尺寸表-新(B1301)、ISO标准均适用

| 公称型号 | dh7 | bJS9 | t公差 | |||

|---|---|---|---|---|---|---|

| 8N | 8 | + 0.015 0 |

3 | ±0.0125 | 1.4 | + 0.1 0 |

| 10N | 10 | |||||

| 10K | 10 | 4 | ±0.0150 | 1.8 | ||

| 11N | 11 | + 0.018 0 |

||||

| 12N | 12 | |||||

| 13N | 13 | 5 | 2.3 | |||

| 14N | 14 | |||||

| 15N | 15 | |||||

| 16N | 16 | |||||

| 17N | 17 | |||||

| 18N | 18 | 6 | 2.8 | |||

| 19N | 19 | + 0.021 0 |

||||

| 20N | 20 | |||||

| 21N | 21 | |||||

| 22N | 22 | |||||

| 23N | 23 | 8 | ±0.0180 | 3.3 | + 0.2 0 |

|

| 24N | 24 | |||||

| 25N | 25 | |||||

| 26N | 26 | |||||

| 27N | 27 | |||||

| 28N | 28 | |||||

| 29N | 29 | |||||

| 30N | 30 | |||||

| 公称型号 | dh7 | bJS9 | t公差 | |||

|---|---|---|---|---|---|---|

| 31N | 31 | + 0.025 0 |

10 | ±0.0180 | 3.3 | + 0.2 0 |

| 32N | 32 | |||||

| 33N | 33 | |||||

| 34N | 34 | |||||

| 35N | 35 | |||||

| 36N | 36 | |||||

| 37N | 37 | |||||

| 38N | 38 | |||||

| 39N | 39 | 12 | ±0.0215 | |||

| 40N | 40 | |||||

| 41N | 41 | |||||

| 42N | 42 | |||||

| 43N | 43 | |||||

| 44N | 44 | |||||

| 45N | 45 | 14 | 3.8 | |||

| 46N | 46 | |||||

| 47N | 47 | |||||

| 48N | 48 | |||||

| 49N | 49 | |||||

| 50N | 50 | |||||

齿轮缔结方式的选定

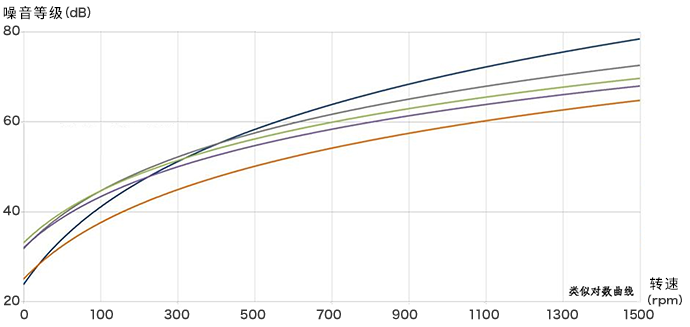

根据噪音比较、变更修正齿轮的材质·模数

试验条件

- 使用齿轮

- 齿数30、齿宽5mm、无表面处理

S45C+S45C 时、实施油润滑

MC尼龙+SUS304 时、无给油 - 中心距离辅正

- +0.1mm

- 扭距

- 0.2kgf・cm

- 测定点

- 离啮合点30cm的位置

-

模数1.0 新JIS8级相当 S45C+S45C 啮合

模数2.0 新JIS8级相当 S45C+S45C 啮合

模数2.0 高频淬火磨齿 新JIS7级相当 S45C+S45C 啮合

-

模数2.0 高频淬火磨齿 新JIS6级相当 S45C+S45C 啮合

模数2.0 新JIS9级/8级相当 MC尼龙+SUS304 啮合

齿轮容许传递力(弯曲强度)计算条件

各产品目录所记载的容许传递力以以下条件算出。(表6参照)

表6:容许传递动力(弯曲强度)的计算条件

| 材质 | S45C - |

S45C 齿面高频淬火 |

SUS304 | 快削黄铜棒 | MC尼龙 | 聚缩醛 |

|---|---|---|---|---|---|---|

| 计算公式 | JGMA401-01 | Lewis公式 | ||||

| 配对齿轮 | 同一材质・同一齿数 | - | 金属材质 | |||

| 转速 | 100rpm | 500rpm | 100rpm | 100rpm | ||

| 润滑方式 | - | - | - | - | 无润滑 | |

| 环境温度 | - | - | - | - | 40℃ | 20℃ |

| 重复次数 | 107回以上 | - | 107 | |||

| 来自驱动方的冲击 | 均一负载 | 均一负载 | ||||

| 来自被动方的冲击 | 均一负载 | 均一负载 | ||||

| 负载方向 | 双向 | - | ||||

| 容许齿根弯曲应力 (kgf/mm2) |

18.4 | 23 | 10.5 | 4 | ||

| 安全系数 | 1.2 | |||||

※因设定条件的负载方向微双向,容许齿根弯曲应力应微2/3值。